یک کارخانه به جهت جداسازی گاز و نفت تولیدی از چاه ها و ارسال آن ها جهت مصرف به پالایشگاه و یا صادرات شرایط بهینه جداسازی گاز از نفت و آب از نفت با هدف بیشترین مقدار استحصال نفت.

❖ نفت خام تولیدی از چاه، جهت فراورش و تثبیت فشار، توسط خطوط لوله جریانی به تاسیسات فراورش و تثبیت فشار وارد میگردند . تثبیتفشار با خارج سازی گاز محلول در نفت و با هدف مینیمم کردن مشکل انتقال به پالایشگاه و نیز فراورش نفت صورت میگیرد.

میزان گازمحلول در نفت وابسته به نمودار فازی و شرایط دما و فشار مخزن میتواند ازscf/bbl 100 برای نفت سنگین تاscf/bbl 5000 برای نفتبسیار سبک متغیر است.

❖ برای جداسازی گاز از نفت فشار و سرعت را باید کاهش داد. این عمل در تفکیک گر با چند مرحله تا فشار اتمسفری انجام میپذیرد . درطی این فرایند بعضی از اجزای سبک و ارزشمند هیدروکربنی از نفت جدا میشوند بنابراین یکی از مهمترین اهداف این فرایند این استکه با حفظ مشخصات بهینه نفت خروجی از واحد، حد اکثر میزان نفت تولیدی بالاترین بازیافت به دست آید.

واحد بهرهبرداری (production unit) :

❖ تجهیزات موجود:

1. لولهها

2. شیرها

3. تفکیک کننده

4. پمپ

5. توربین

6. ابزار دقیق

❖ طراحی واحد بهره برداری با توجه به شرایط اب و هوایی و همچنین مقدار ظرفیت تولید تحت شرایط و ضوابط خاصی صورت میگیرد.

❖ در یک میدان نفتی که چندین چاه داریم چندین واحد بهره برداری نیز ممکن است وجود داشته باشد، بنابراین هر چند تا چاه باهم به سمت یک واحد قسمتهای اصلی واحد بهره برداری :

بخش manifold

ابتدای شروع عملیات به روی نفت در واحد بهره برداری، بخشmanifold است و لوله های نفتی چاه های ورودی ابتدا به این قسمت وصل میشود.

Gate Valve: محل قرار گرفتن به روی لولههای نفتی چاه درست بعد از ورودبه واحد بهره برداری است.

Pressure Metering: بصورت اتصالی جهت تعبیه فشارسنج میباشند.

Safety Valve : معمولا جهت قطع جریان در مواقع اضطراری افزایش یا افتسریع فشار تعبیه میشود و با توجه به شرایط عملیات تنظیم میباشد.

Thermometer: درست بعد از شیر ایمنی ،محلهایی بر روی لوله در نظرگرفته میشود که میتوان با اتصال فشارسنج، این پارامتر را بدست آورد.

sample point: برای جمع آوری نمونه سیال جاری در لوله محل بخصوصی تعبیه میگردد تا بتوان در ۲ شرایط بدون فشار یا تحت فشار نمونه گیرینمود.

شیر کنترل :

این ابزار دقیق هزینه بر که با سیستم هوا کار میکند مقدار عبور سیال را با توجه به فشار موجود و لازم تحت کنترل در میآورد. در حقیقت مقدار دبی چاه به کمک این شیر در واحد بهره برداری کم و زیاد میگردد.

در بعضی موارد در همین محل برای عبور دادن مقدار معین سیال یک شیرchoke valve قرار میدهند و با تعویض سایز choke عمل کم و زیاد کردن دبی صورت میپذیرد در جاهایی که خیلی نمیخواهیم تغییر دبی بدهیم به جای شیر کنترل از choke استفاده کنیم. شیر کنترل بصورت عام با توجه به فشار موجود در مرحله اول تفکیک مقدار دبی را تنظیم می کند.

کاهنده جریان:

بعد از شیر کنترل و در محل محاسبه شده کاهنده جریان بین مرحله اول ”flange“ تعبیه شده که با توجه به افت فشار سیال در داخل آن مقدار جریان قابل محاسبه است.

check valve: بعد از ابزار کاهنده جریان بر روی هر لوله ورودی درمجموع manifold این شیر تعبیه میگردد صرفا به منظور عبور برعکس سیال است. بدین معنی که باعث میشود همیشه تولید چاه از داخل لوله به قسمت تفکیک گرها باشد و نفت به قسمت چاه نرود.

Header : بعد از شیر یکطرفه، لولههای ورودی، بسته به شرایط موجود به لولهیHeader متصل میشود . لولههای نفت پس از عبور از بخش manifold به یک لوله اصلی به نام Header متصل میگردد قبل از اتصال لولهها نیز یک شیر gate valve روی هر کدام وجود دارد که میتوان به کمک آن نفت هر چاه را باز و بسته نمود.

نکات واحد بهره برداری: production ) unit)

** تعداد محلهای اتصال، به موقعیت واحد بهره برداری، به تعداد تفکیک کنندهها و شرایط بهره برداری مربوط میشود.

** در این بخش یک شیر ایمنی مخصوص به نام safety relief value تعبیه شده که تحت شرایط اضطراری و درصورت بالا رفتن فشار ورودی بطور اتوماتیک باز میشود و فشار را تخلیه میکند.

** بعد از این شیر، لولههایی موجود است که به قسمت گودال آتش میرود و مواد تعبیه شده در آن به اینصورت به خارج از کارخانه ارائه میشود.

** از تمامی لولهها یک انشعاب به قسمت basic header میرود و سپس به separator آزمایشی میرود.

** تنها یک Header است که مربوط به تفکیک کننده آزمایشی است و تمام لولههای چاه به آن متصل هستند.

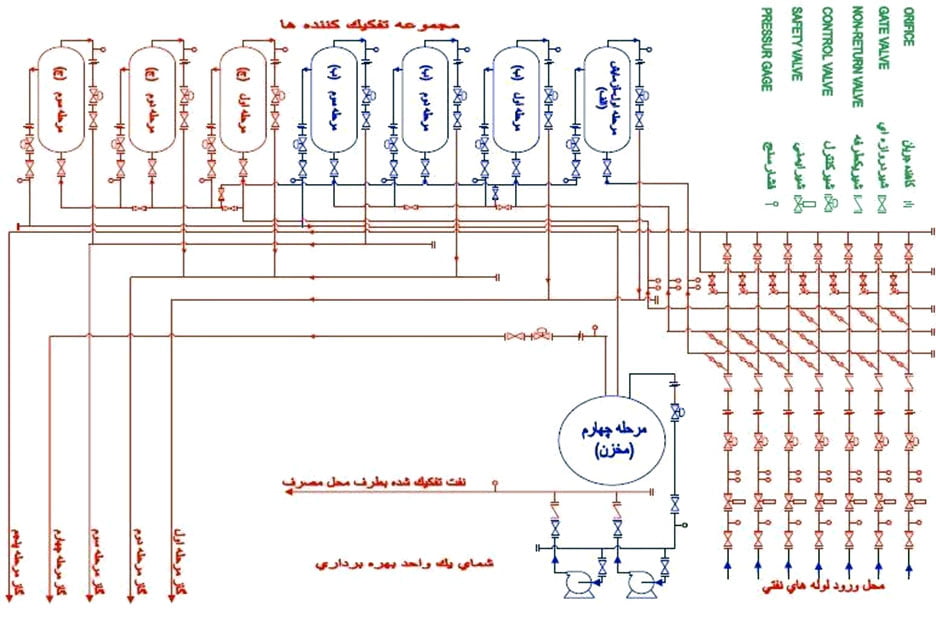

بخش تفکیک کننده ها:

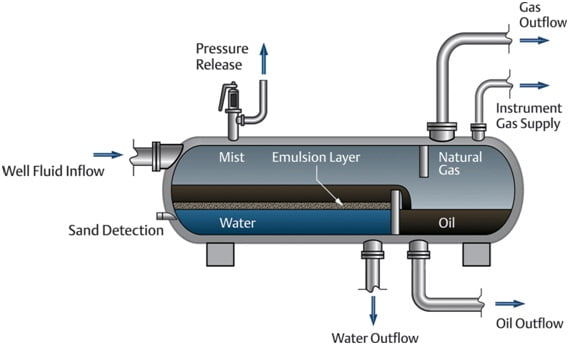

❑ نفت ورودی از Header وارد تفکیک کننده مرحلهای اول میشود و گاز و نفت آن تحت شرایط طراحی جدا میگردد.

❑ بطور نرمال هر مجموعه تفکیک از ۳ تفکیک کننده مجزا که مراحل اول و دوم و سوم جداسازی را شامل میشوند تشکیل شده است.

❑ ممکن است مرحله اول جداسازی به علت بعد مسافت چاه تا واحد بهره برداری، کمی فشار تولید چاه و عوامل دیگر در مجاورت خود چاه تعبیه گردد، در اینصورت به آن تفکیک کننده سرچاهی well head separator گویند و بنابراین نفت خروجی مستقیما به واحد تفکیک کننده مرحله دوم وارد میگردد.

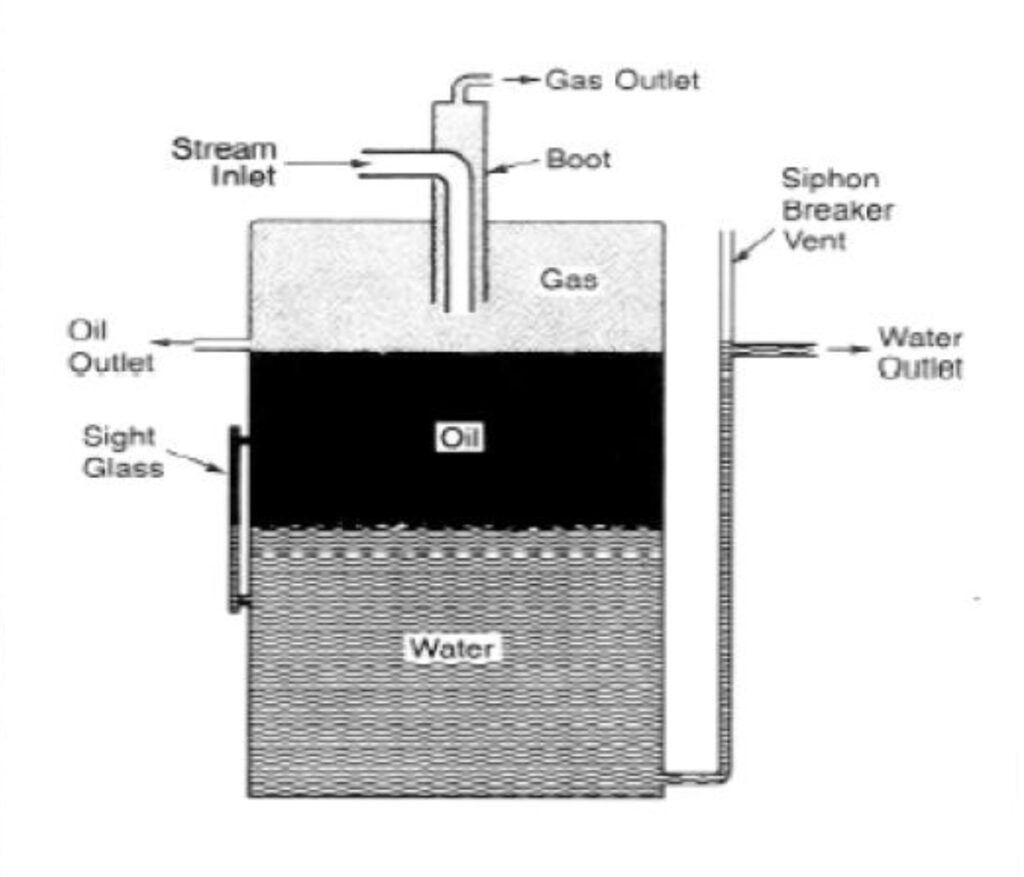

مرحله چهارم جداسازی : مخزن تولید

این مرحله بین یک یا چند مجموعه تفکیک کننده مشترک است. در حقیقت همان مرحله ۴ ام جداسازی در واحد بهره برداری یک تفکیک گر عمودی است.

یک تفکیک گر عمودی با شکل خاص که تحت فشار نزدیک به محیط کار میکند. نفت خروجی از مرحله سوم تفکیک گرهای واحدهای مختلف بعد از مخلوط شدن با یکدیگر به مخزن تولید وارد میشود. هدف در اینجا جداسازی نهایی باقی ماندههای گاز همراه است.

بخش۵: توربینها و پمپها

جهت انتقال نفت و گاز خروجی از مرحله چهارم ، توربینها و پمپها مورد استفاده قرار میگیرد. همواره تعداد یدکی هم است.

بخش۶: اتاق کنترل مغز اصلی واحد بهره برداری است.

تمام شیرهای کنترل، کاهندههای جریان، نمودار و وضع ارتفاع ستون مایع در تفکیک گرها و مخزن تولید بصورت لحظهای کنترل میشود. در صورت لزوم اکثر تغییرات همچون کم و زیاد کردن فشار در میله باز و بسته کردن شیرهای کنترل انجام می شود. با تنظیم هوای ورودی

دیگر قسمت های واحد بهره برداری: production unit

- دستگاههای تهیهی هوای شیرهای کنترل.

- ژنراتور برق کارخانه.

- لولههای آب رسانی برای مصارف خنک کردن و یا مصرف آب اتشنشانی.

- knock out vessel دستگاه

- خشک کننده گاز در مسیر خروجی .

- آزمایشگاه برای یافتن نمک تولیدی همراه نفت، وزن مخصوص و رسوبات نفتی

– مشخصات و ترکیب نفت تولیدی و میزان گاز و آب همراه آن در میادین مختلف متفاوت است

– وقتی چاههای مختلف یک میدان با یکدیگر تفاوت فاحش دارد که این موضوع تعیین کننده انتخاب نوع تفکیک گر به صورت دو فازی نفت و گاز و یا سه فازی ….و آب است.

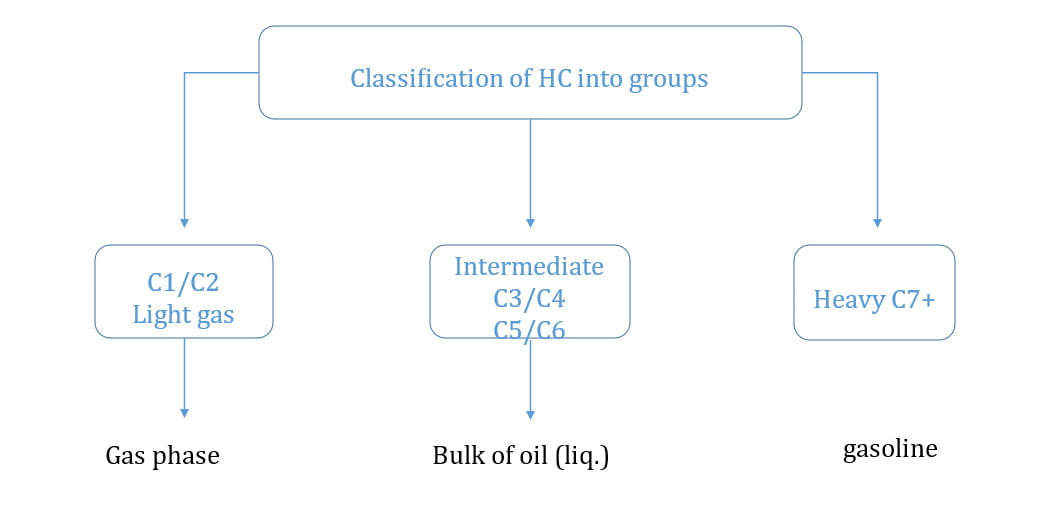

تئوری جداسازی نفت و گاز :

در طراحی فرآیند جداسازی گاز از نفت، بر آورده کردن اهداف زیر مهمترین دغدغه مهندسی بهره برداری است :

- جداسازی اجزای سبک متان و اتان از نفت.

- بازیافت اجزای سنگین گروه میانی.

- نگه داشتن اجزای سنگین نفت در حالت مایع. اگر طراحی درست نباشد بخشی از ان از دست میرود

در فرآیند جداسازی از دست دادن بخشی از اجزای سنگین هیدروکربنی اجتناب ناپذیر است، برای کاهش این پدیدهدو روش جداسازی با هم مقایسه میشوند:

روش 1 ( تفکیک جزئی >>>>> مثلا ۴ مرحله یا 100 مرحله (حالت ایده آل)

روش ۲( تفکیک آنی >>>>> یک مرحله

❖در روش تفکیک جزئی اجزاء سبک گازی با کاهش تدریجی فشار، مرحله به مرحله تقریبا به صورت 100% انجام میشود

❖مشخصهای اصلی تفکیک جزئی این است که گاز بلا فاصله پس از جدا از نفت بدلیل کاهش فشار خارج میشوند

❖از سوی دیگر در تفکیک آنی گاز های جدا شده از نفت در تماس با فاز مایع باقی میمانند.

مقایسه میزان جداسازی تفکیک جزئی و آنی :

|

6 |

5 | ۴ | ۳ | ۲ | تعداد مراحل تفکیک انی |

| %97.5 | %96 | %90 | %75 |

در صد تحقق بازیافت تفکیک جزئی |

❖همانگونه که در جدول مشخص است با رساندن تعداد مراحل تفکیک آنی، 5 تفکیک گر تنها %۴ در حد کاهش بازیافت نسبت به تفکیک جزئی خواهیم داشت که در مقیاس صنعتی قابل صرف نظر است.

❖بطور کلی بیشترین میزان گاز در مرحله اول تفکیک گرها خارج میگردد.

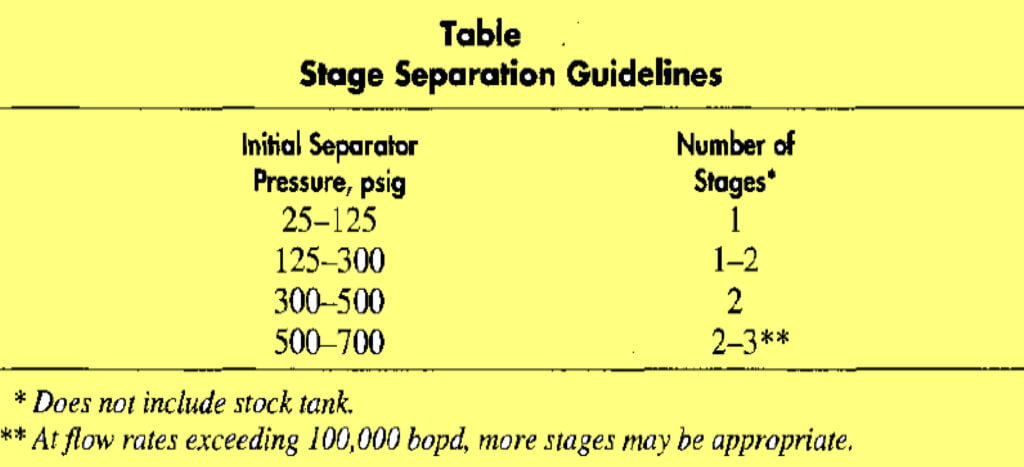

به طور کلی تعداد مراحل تفکیک مورد نیاز به پارامترهای زیر وابسته است:

- درجهAPI نفت

- میزانGoR

- فشار جریانی خط لوله

طراحی سیستم تفکیک گرهاتوسط نرم افزار aspen, hysys انجام میشود

ترتیب تفکیکگرها در واحدهای بهره برداری :

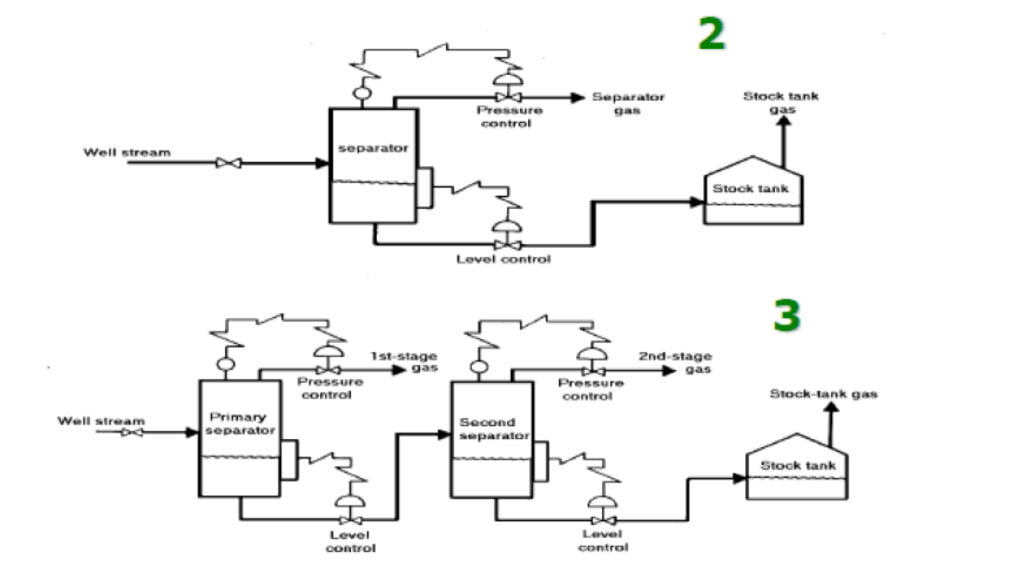

مدل 1:

مدل 2:

مرحله اول سرچاه است عواملی که باعث میگردد مرحله اول تفکیکگرها در سر چاه باشد:

- عبور سیال نفتی از مسیرهای کوهستانی هنگامی که گاز زیادی در نفت است .

- GOR بالا.

- هماهنگ کردن فشار ورودیها زمانی که اختلاف زیادی دارند.

- اقتصادی بودن استفاده از حداکثر حجم لوله

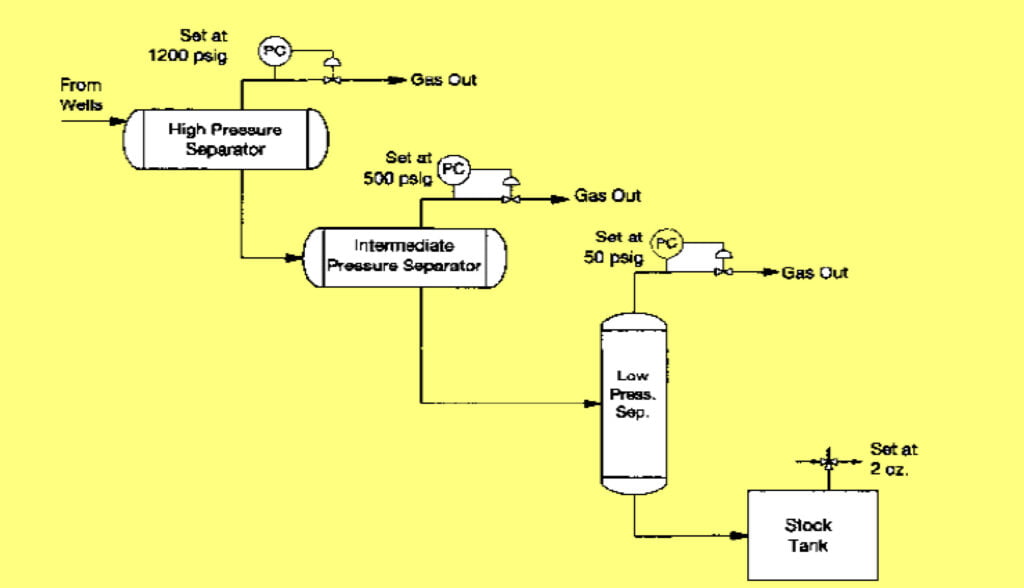

مدل 3:

مدل 4:

Schematic of Separator Stages

Three-Stage Separation Process

Stage Separation Guidelines

Schematic of a Gravitational Separator